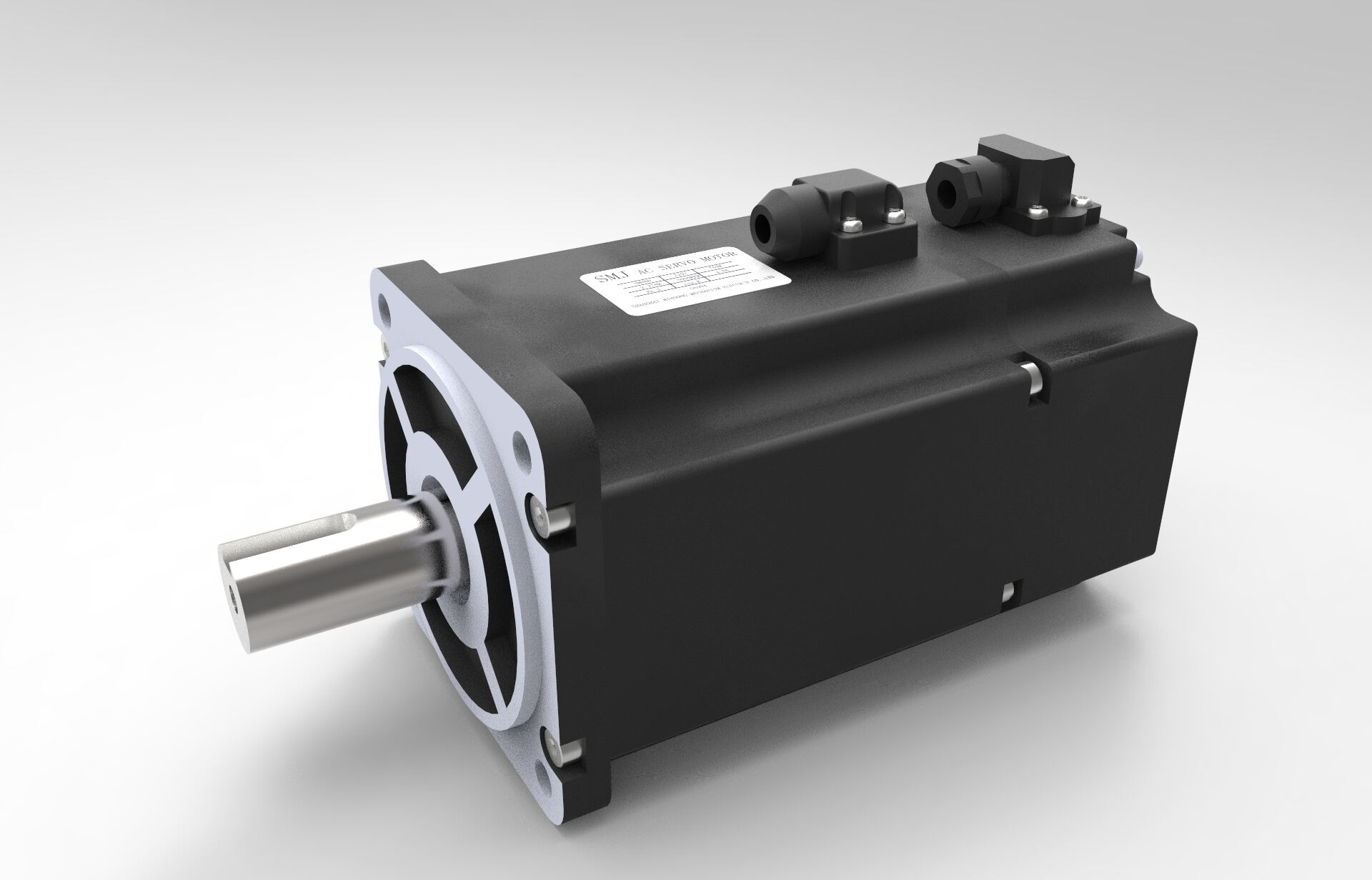

Beim Motortausch werden verschlissene oder defekte Komponenten systematisch entfernt und durch neue Teile ersetzt, um die Leistung wiederherzustellen. Dieser Prozess umfasst die Demontage, die Prüfung kritischer Elemente wie Lager, Wicklungen und Dichtungen, die präzise Montage der Ersatzteile sowie anschließende Funktionsprüfungen. Eine fachgerechte Ersetzung stellt die Effizienz wieder her, reduziert den Energieverbrauch und verlängert die Lebensdauer der Anlage.

Wenn Teile nicht korrekt installiert werden, neigen die Geräte dazu, früher als erwartet auszufallen, verursachen mehr Ausfallzeiten und stellen manchmal sogar eine Sicherheitsgefahr dar. Falsch ausgerichtete Lager sind ein häufiges Beispiel – sie heizen sich oft übermäßig auf, wodurch sich nach einer Studie des Ponemon-Instituts aus dem Jahr 2023 die Lebensdauer eines Motors nahezu halbieren kann. Laut realen Daten aus der verarbeitenden Industrie geht etwa ein Drittel aller Motorausfälle auf mangelhafte Montagearbeiten zurück. Eine korrekte Installation macht jedoch einen großen Unterschied: Sie hilft, Vibrationen zu kontrollieren, den Drehmomentübertrag ordnungsgemäß sicherzustellen und die Herstellerspezifikationen einzuhalten, die besonders wichtig für kritische Systeme wie EV-Antriebe oder großflächige Klimaanlagen in Fabriken sind.

Untersuchungen zeigen, dass 72 % der Austauschmotoren für Haushaltsgeräte innerhalb von 18 Monaten aufgrund einer unsachgemäßen Dichtungsmontage ausfallen. Die Einhaltung der Herstellervorgaben und der Einsatz spezieller Werkzeuge – wie Drehmomentschlüssel oder Laser-Ausrichtungskits – gewährleisten die Langlebigkeit in diesen Anwendungen.

Die ordnungsgemäße Montage beginnt mit der richtigen Ausrüstung. Ein hochwertiger Drehmomentschlüssel mit einer Genauigkeit von ±2 % sowie Steckschlüsselsätze, die für Schlagschrauberarbeiten ausgelegt sind, sorgen dafür, dass die Schrauben genau so festgezogen werden, wie vom Hersteller empfohlen. Die Zahlen lügen nicht: Laut aktuellen Daten des Machinery Lubrication Institute gehen etwa zwei Drittel aller vorzeitigen Motorausfälle darauf zurück, dass die Befestigungselemente nicht korrekt angezogen wurden. Bei Arbeiten an Motoren, wie sie in Golfwagen oder Haushaltsgeräten verbaut sind, empfiehlt es sich zudem, etwas Anti-Seize-Verbindung zu verwenden. Und vergessen Sie nicht das schwingungssichere Schraubensicherungsmittel, das Temperaturen von deutlich über 300 Grad Fahrenheit standhält, da diese Bauteile im Normalbetrieb stark erhitzen.

Systematische Organisation reduziert Montagefehler um 47 % (Ponemon Institute, 2022). Verwenden Sie farbkodierte Behälter oder nummerierte Ziplock-Beutel in Kombination mit Smartphone-Fotos, um Bauteile zu verfolgen. Bei Arbeiten an Zylinderköpfen oder Ventiltrieben beschriften Sie Hydraulikstößel und Druckstangen der Reihe nach. Markieren Sie bei Automotoren die Glieder der Steuerkette mit Farbe, um die Phasenintegrität während der Wiedereinbau sicherzustellen.

Die Einhaltung der OEM-Spezifikationen ist äußerst wichtig, um sicherzustellen, dass Ersatzteile tatsächlich mit den bereits im Motor vorhandenen Komponenten kompatibel sind. Nehmen wir als Beispiel die Nockenwellenlagerdeckel – diese müssen in einer bestimmten Reihenfolge eingebaut und korrekt angezogen werden, typischerweise mit einem Drehmoment von etwa 18 bis 22 Foot-Pound, abhängig vom jeweiligen Modell. Der Blick auf Explosionszeichnungen hilft, Fehler durch falsche Dichtungen oder Dichtringe zu vermeiden, insbesondere an Stellen mit hohem Verschleiß wie den Kolbenringnuten. Und vergessen Sie nicht, auch die Bolzenverlängerungsmessungen zu überprüfen. Die Hersteller aktualisieren ihre technischen Bulletins etwa alle drei Monate, daher lohnt es sich, diese Angaben vor dem endgültigen Zusammenbau nochmals zu prüfen. Ein wenig zusätzliche Zeit zur Überprüfung dieser Spezifikationen kann später stundenlanges Problematisieren ersparen.

Eine fachgerechte Handhabung beim Wiederaufbau erhöht die Motorlebensdauer um 31 % im Vergleich zu ungeordneten Methoden, basierend auf einer Studie aus dem Jahr 2023 mit 1.200 Dieselmotoren.

Beginnen Sie mit der Organisation der Komponenten mithilfe beschrifteter Behälter oder magnetischer Ablagen. Bauen Sie zuerst die Kolbenringe ein, wobei die Lücken gemäß den SAE International-Standards (2023) um jeweils 120° versetzt angeordnet werden sollten, um eine effektive Druckabdichtung sicherzustellen. Befolgen Sie die vom Hersteller vorgegebene Anzugsreihenfolge mit einem kalibrierten Drehmomentschlüssel – falsches Anziehen ist für 38 % der vorzeitigen Motorschäden verantwortlich (Maintenance World 2022).

Richten Sie die Steuermarkierungen an Kurbelwellen- und Nockenwellenzahnrädern aus, bevor Sie die Kette befestigen. Tragen Sie leichtes Montagefett auf die Nocken auf, um Trockenstarts zu vermeiden; diese Praxis verlängert die Lebensdauer des Ventiltriebs um 15–20 %. Bei Steuerungsmotoren drehen Sie die Kurbelwelle nach der Montage manuell zwei Umdrehungen lang, um sicherzustellen, dass kein Kolben-Ventil-Kontakt besteht.

Verwenden Sie Plastikdickfolie, um die Lagerfreigaben zu prüfen, wobei in den meisten Anwendungen ein Wert von 0,0015"–0,0025" angestrebt werden sollte. Beim Einbau des Zylinderkopfs die Schrauben in drei schrittweisen Stufen und im Spiralverlauf anziehen. Stoßstangen und Kipphebel mit ölfreier Öl mit hohem Zinkgehalt schmieren, um sie vor Erstlaufverschleiß zu schützen.

Nebenaggregate wie Lichtmaschinen und Pumpen mithilfe von laserjustierten Montagewerkzeugen installieren – Fehlausrichtungen verursachen 73 % der vibrationsbedingten Ausfälle. Elektrische Schaltkreise mit einem Multimeter testen, um sicherzustellen, dass die Widerstandswerte den OEM-Spezifikationen entsprechen. Vor dem Inbetriebnehmen eine Motoraustausch-Checkliste abschließen, um die Dichtheit von Kraftstoff-, Kühlflüssigkeits- und Schmiersystem zu überprüfen.

Beginnen Sie mit der Überprüfung mechanischer Komponenten auf Anzeichen von Problemen wie Flüssigkeitslecks, ungewöhnlichen Vibrationen oder Teilen, die nicht richtig ausgerichtet sind. Bei elektrischen Systemen verwenden Sie Durchgangsprüfer und Multimeter, um sicherzustellen, dass alle Verbindungen fest sitzen. Wussten Sie, dass nach dem Ponemon-Bericht 2023 etwa 38 % der Motorprobleme in Fahrzeugen auf Verdrahtungsfehler zurückzuführen sind? Vergessen Sie nicht, die Drehmomentvorgaben bei wichtigen Schrauben zu überprüfen, einschließlich der lästigen Zylinderkopfschrauben und Schwungradhalterungen. Bei kleineren Motoren und Haushaltsgeräten nehmen Sie sich einen Moment Zeit, um die Spannung der Riemen zu prüfen und festzustellen, ob die Lager sich frei und ohne Widerstand drehen. Wie die meisten Industrieanleitungen empfehlen, sollte niemand die Prüfung der Not-Aus-Funktionen und Sicherheitsschalter überspringen, bevor alles vollständig eingeschaltet wird. Ein kurzer Durchlauf dieser Schritte kann später Ärger ersparen.

Überprüfen Sie die Ausrichtung der Steuerkettensysteme oder -riemen zusammen mit der Position der Nockenwellen, am besten mithilfe der Diagramme aus dem Servicehandbuch. Bei Arbeiten an Golfwagenmotoren oder Elektromotoren für Geräte achten Sie genau darauf, wie gut die Kommutatorbürsten sitzen, und messen Sie das Ankeraxialspiel innerhalb akzeptabler Toleranzen von etwa 0,003 bis 0,005 Zoll. Kühlmittelsysteme sollten über die üblichen Spezifikationen hinaus druckgeprüft werden, idealerweise etwa 15 bis 20 Pfund pro Quadratzoll über dem Standardbetrieb. Vergessen Sie nicht, auch die Sensoren doppelt zu überprüfen, insbesondere jene, die die Kurbelwellenposition und den Öldruck messen. Die Zahlen belegen dies: Mechanische Systeme, die ordnungsgemäße Verifizierungsverfahren befolgen, reduzieren Ausfallzeiten nach der Installation um etwa zwei Drittel, wie aktuelle ingenieurwissenschaftliche Studien zeigen.

Implementieren Sie einen standardisierten Validierungsworkflow:

| Kontrollpunkt | Erforderliche Werkzeuge | Toleranzgrenzwert |

|---|---|---|

| Bolzendrehmoment | Digitales Drehmomentschraubenschlüssel | ±5 % der Spezifikation |

| Elektrischer Widerstand | Multimeter | ±0,2 Abweichung |

| Fluidumlauf | Druckmessgerät | max. 10 % Abweichung der Durchflussrate |

| Schwingungsanalyse | Laser-Tachometer | ±0,005" Amplitude |

Ergebnisse mit herstellerzugelassenen Vorlagen dokumentieren und funktionale Tests visuellen Beurteilungen priorisieren. Dieser mehrschichtige Ansatz stellt sicher, dass Motorersatzteile innerhalb der Konstruktionsparameter in Automobil-, Marine- und HVAC-Anwendungen arbeiten.

Trennen Sie stets die Stromquellen, bevor Sie mit der Arbeit beginnen, und prüfen Sie die Kompatibilität der Teile. Verwenden Sie einen Drehmomentschlüssel, um die Herstellerspezifikationen einzuhalten – unzureichend angezogene Schrauben sind für 23 % der vorzeitigen Motorausfälle verantwortlich (Mechanical Engineering Report 2023). Kennzeichnen Sie demontierte Teile mit Malerklebeband und fotografieren Sie Verkabelung und Anschlüsse, um die Wiedermontage zu vereinfachen.

Zu den häufigen Fehlern zählen:

Tragen Sie beim Umgang mit Motorkomponenten Sicherheitsbrillen nach ANSI-Standard und hitzebeständige Handschuhe. Befolgen Sie nach der Installation ein dreiphasiges Prüfprotokoll:

Beim Motortausch werden defekte oder verschlissene Komponenten eines Motors entfernt und durch neue Teile ersetzt, um die Leistung und Effizienz wiederherzustellen.

Eine fachgerechte Montage ist entscheidend, da eine falsche Montage zu vorzeitigem Ausfall, erhöhter Stillstandszeit und möglichen Sicherheitsrisiken führen kann.

Zu den unerlässlichen Werkzeugen gehören ein hochwertiger Drehmomentschlüssel, Steckschlüsselsätze, Anti-Seize-Verbindung und Gewindekleber, um eine korrekte Montage sicherzustellen.

Verwenden Sie farbkodierte Behälter oder nummerierte Ziplock-Beutel sowie Fotos mit dem Smartphone, um die Komponenten während der Demontage zu verfolgen.

Häufige Anwendungen sind der Automobilbereich, Golfcarts und Haushaltsgeräte, bei denen Präzision und Ausrichtung entscheidend sind.

Top-Nachrichten

Top-NachrichtenCopyright © 2025 by Changwei Transmission (Jiangsu) Co., Ltd — Datenschutzrichtlinie