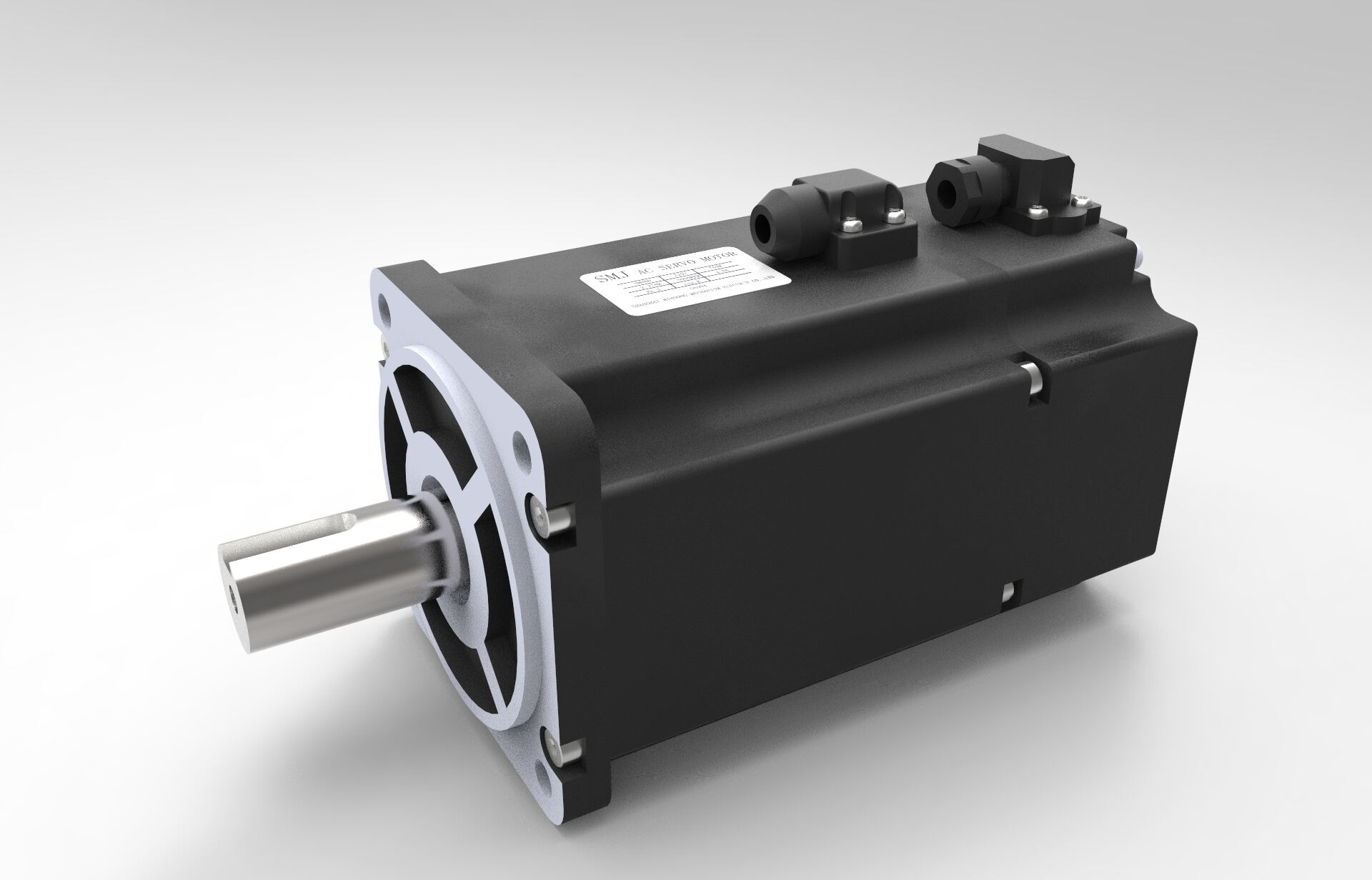

A substitución do motor consiste en retirar de forma sistemática compoñentes desgastados ou defectuosos e instalar pezas novas para restablecer o rendemento. Este proceso inclúe o desmontaxe, a inspección de elementos críticos como rodamientos, bobinados e selos, a instalación precisa das pezas de substitución e as probas posteriores ao ensamblaxe. Unha substitución ben executada restaura a eficiencia, reduce o consumo de enerxía e prolonga a vida útil do equipo.

Cando as cousas non se instalan correctamente, o equipo tende a fallar antes do esperado, xera máis tempo de inactividade e ás veces incluso supón riscos para a seguridade. Tómese como exemplo un problema común: rodamentos mal aliñados, que adoitan sobrecalentarse, o que pode reducir case á metade a vida útil do motor segundo algunha investigación do Instituto Ponemon de 2023. Analizando datos reais en sectores manufactureiros, aproximadamente un terzo de todas as avarías de motores orixínanse realmente por un mal montaxe. Facer ben as instalacións marca unha gran diferenza: axuda a controlar as vibracións, mantén a transmisión do par correcta e cumpre as especificacións do fabricante, tan importantes para sistemas críticos como os trens motrices de vehículos eléctricos (EV) ou unidades HVAC de grande escala en fábricas.

A investigación indica que o 72 % das substitucións de motores de electrodomésticos fallan no prazo de 18 meses debido a unha instalación incorrecta das empaquetaduras. Seguir as instrucións do fabricante e usar ferramentas especializadas—como chaves dinamométricas ou kits de alixeiramento láser—garante a durabilidade en todas estas aplicacións.

Instalar as cousas correctamente comeza por ter o equipo axeitado á man. Unha chave dinamométrica de boa calidade que sexa precisa dentro dun máis ou menos 2% xunto con xogos de buxías deseñados para traballo de impacto axuda a asegurar que os parafusos se aperten exactamente como recomenda o fabricante. Os números tamén falan claro: datos recentes do Machinery Lubrication Institute suxiren que arredor de dúas terceiras partes das avarías prematuras dos motores ocorren porque alguén non axustou ben eses elementos de unión. Cando se traballa especificamente con motores atopados en carros de golf ou electrodomésticos, convén empregar tamén un composto antiagarre. E non esqueza o adhesivo fixador de roscas que poida soportar temperaturas moi superiores a 300 graos Fahrenheit, xa que estes compoñentes tenden a funcionar bastante quentes durante o seu funcionamento normal.

A organización sistemática reduce os erros de remontaxe nun 47 % (Instituto Ponemon, 2022). Utilice contedores codificados por cores ou bolsas ziplock numeradas xunto con fotos de teléfono intelixente para facer un seguimento dos compoñentes. Ao traballar en cabezas de cilindro ou trens de válvulas, etiquete secuencialmente os elevadores hidráulicos e as barras empujadoras. Nos motores automotrices, marque os eslabóns da cadea de distribución cunha pintura para manter a integridade do encadramento durante a reinstalación.

É moi importante ceñirse ás especificacións do fabricante para asegurarse de que as pezas de substitución funcionen correctamente co que xa está instalado no motor. Tomemos como exemplo as tapas dos casquillos da árbore de levas, que normalmente deben instalarse nunha orde determinada e apertarse cun par específico, aproximadamente entre 18 e 22 libras-pé, dependendo do modelo en cuestión. Observar os diagramas despiece axuda a evitar problemas con xuntas ou selos incorrectos que se poidan confundir, especialmente en zonas onde o desgaste é rápido, como as ranuras dos segmentos do pistón. E non esqueza comprobar tamén as medicións de alongamento dos parafusos. Os fabricantes actualizan as súas follas técnicas cada tres meses máis ou menos, polo que convén volver verificar estes detalles antes da montaxe final. Un tempo extra dedicado a confirmar estas especificacións pode aforrar horas de problemas posteriormente.

Un manexo axeitado durante o remontaxe mellora a durabilidade do motor nun 31 % en comparación cos métodos sen estrutura, segundo un estudo de 2023 realizado en 1.200 motores diésel.

Comece organizando as pezas mediante recipientes etiquetados ou bandexas magnéticas. Instale primeiro os segmentos do pistón, separando as xuntas 120° entre si segundo as normas da SAE International (2023) para garantir un sellado efectivo de compresión. Siga as secuencias de apriete do fabricante cunha chave calibrada—o apriete incorrecto representa o 38% dos fallos iniciais do motor (Maintenance World 2022).

Aliñe as marcas de temporización nos engrenaxes do cigüeñal e do árbore de levas antes de asegurar a cadea. Aplique graxa lixeira de montaxe nas levas do árbore de levas para evitar arranques en seco, unha práctica que demostrou prolongar a vida do mecanismo de válvulas nun 15–20%. Para motores de interferencia, xire manualmente o cigüeñal dúas veces despois da instalación para confirmar que non hai contacto entre pistóns e válvulas.

Use un plastigauge para comprobar os espazos dos coxinetes, buscando 0.0015"–0.0025" na maioría das aplicacións. Ao instalar a culata do cilindro, aperte os parafusos en tres etapas progresivas usando un patrón en espiral. Lubrique os empuxadores e as balancíns con aceite de alto contido en cinc para protexer contra o desgaste inicial.

Instale compoñentes auxiliares como alternadores e bombas usando ferramentas de montaxe aliñadas con láser—o mal aliñamento causa o 73% das fallas relacionadas coa vibración. Probe os circuítos eléctricos cun multímetro para asegurarse de que os valores de resistencia coincidan cos da especificación orixinal. Complete unha lista de verificación de substitución do motor antes do arranque para verificar a integridade dos sistemas de combustible, refrigerante e aceite.

Comece comprobando os compoñentes mecánicos en busca de signos de problemas, como fugas de fluído, vibracións inusuais ou pezas que parezan desalineadas. No que respecta aos sistemas eléctricos, colla os probadores de continuidade e os multímetros para asegurarse de que todas as conexións son sólidas. Sabía que os erros de cableado causan aproximadamente o 38% dos problemas de motor nos coches segundo o informe de Ponemon de 2023? Non esqueza volver comprobar as especificacións de par de aprixe nos parafusos importantes, incluídos os molestos parafusos da culata e soportes do volante. En motores pequenos e electrodomésticos, dedique un momento a observar o grao de tensión das correas e se os rodamientos xiran libremente sen resistencia. Seguindo o que recomenda a maioría dos manuais industriais, ninguén quere saltar a proba das funcións de parada de emerxencia e interruptores de seguridade antes de encender todo completamente. Unha rápida revisión destes pasos pode evitar dores de cabeza máis adiante.

Comprobe a alineación das cadeas ou correas de distribución xunto coa posición dos árbores de levas, o mellor é facelo con aqueles diagramas do manual de servizo. Ao traballar en motores de carros de golf ou conxuntos de motores para electrodomésticos, observe atentamente o asento das escovas do colector e mida o xogo axial da armadura dentro dos rangos aceptables de arredor de 0,003 a 0,005 polegadas. Os sistemas de refrigerante deben someterse a unha proba de presión por encima das especificacións normais, procurando uns 15 a 20 libras por polegada cadrada por riba do funcionamento estándar. Non esqueza volver comprobar tamén os sensores, especialmente os que miden a posición do virabregón e as lecturas de presión de aceite. Os números o avalan: os sistemas mecánicos que seguen procedementos axeitados de verificación reducen a inactividade despois da instalación aproximadamente en dúas terceiras partes, segundo estudos recentes de investigación en enxeñaría.

Implementar un fluxo de traballo de validación normalizado:

| Punto de control | Ferramentas necesarias | Limiar de Tolerancia |

|---|---|---|

| Par de apriete dos parafusos | Chave dinamométrica dixital | ±5% da especificación |

| Resistencia eléctrica | Multímetro | varianza ±0,2 |

| Circulación de fluído | Medidor de presión | desviación máxima do caudal 10% |

| Análise de vibracións | Tacómetro láser | amplitude ±0,005" |

Documente os achados empregando modelos aprobados polo fabricante, dando prioridade ás probas funcionais sobre as avaliacións visuais. Este enfoque en capas garante que as pezas de substitución do motor funcionen dentro dos parámetros de deseño en aplicacións automotrices, mariñas e de climatización.

Desconecte sempre as fontes de enerxía antes de comezar o traballo e confirme a compatibilidade das pezas. Utilice unha chave dinamométrica para cumprir as especificacións do fabricante: os parafusos mal apertados contribúen ao 23% dos fallos prematuros dos motores (Informe de Enxeñaría Mecánica 2023). Etiquete as pezas desmontadas cunha cinta adhesiva para pintores e faga fotos aos cables e conexións para simplificar a reposición.

Os erros máis comúns inclúen:

Use gafas de seguridade certificadas ANSI e luvas resistentes ao calor ao manipular compoñentes do motor. Despois da instalación, siga un protocolo de proba en tres fases:

A substitución do motor consiste na eliminación de compoñentes defectuosos ou desgastados dentro dun motor e na instalación de pezas novas para restaurar o seu rendemento e eficiencia.

A instalación correcta é crucial porque unha montaxe incorrecta pode provocar fallos prematuros, máis tempo de inactividade e riscos potenciais para a seguridade.

As ferramentas esenciais inclúen unha chave dinamométrica de alta calidade, xogos de casquillos, composto antiagarre e adhesivo autobloqueante para roscas para garantir unha instalación correcta.

Utiliza contedores codificados por cores ou bolsas ziplock numeradas, xunto con fotos feitas cun teléfono intelixente, para facer seguimento dos compoñentes durante o desmontaxe.

As aplicacións comúns inclúen automóbiles, carros de golf e electrodomésticos, onde a precisión e o aliñamento son cruciais.

Novas de última hora

Novas de última horaDereitos de autor © 2025 por Changwei Transmission (Jiangsu) Co., Ltd — Política de privacidade