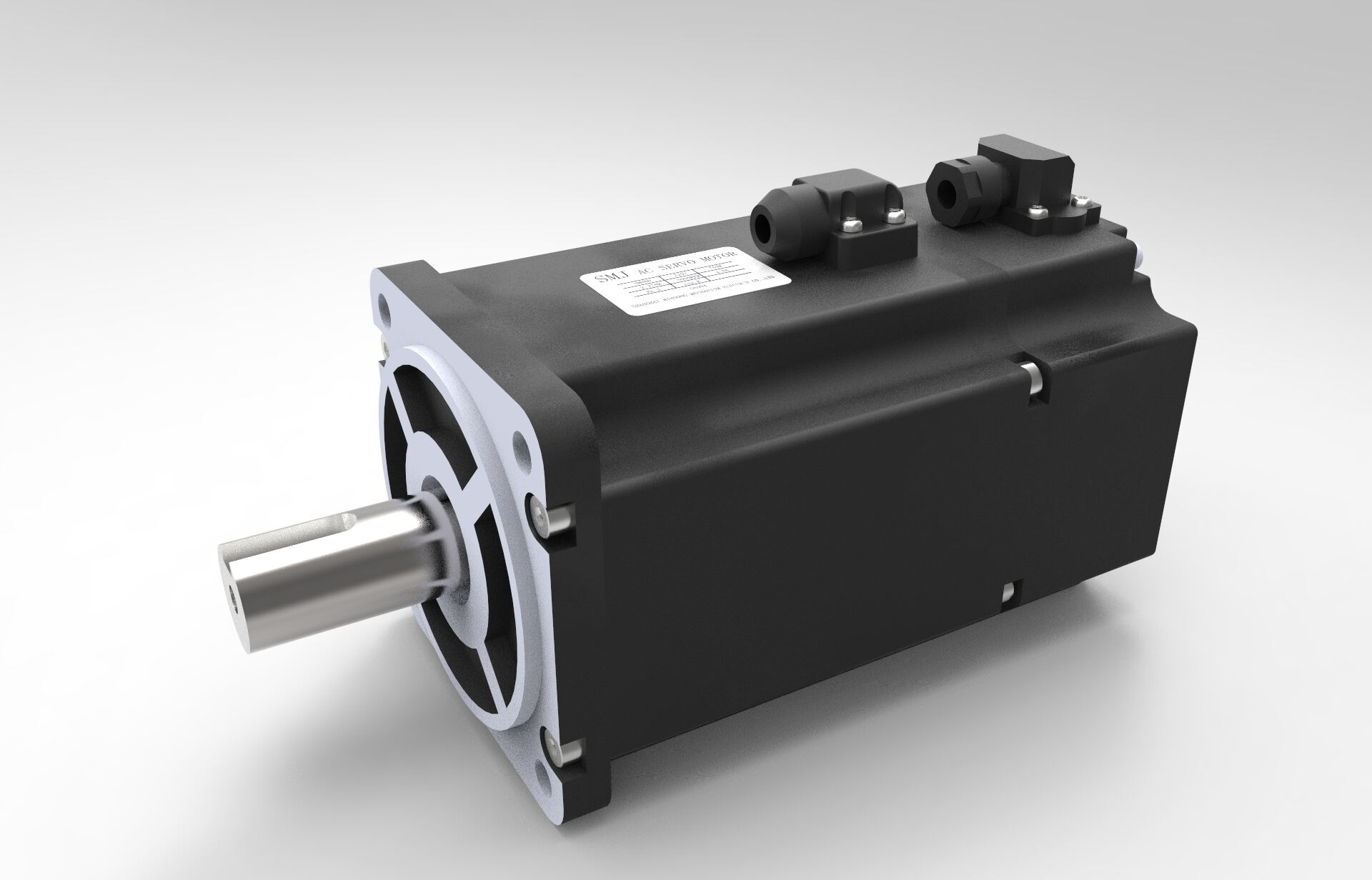

El reemplazo de motor implica retirar sistemáticamente componentes desgastados o defectuosos e instalar piezas nuevas para restaurar el rendimiento. Este proceso incluye desmontaje, inspección de elementos críticos como rodamientos, bobinados y sellos, instalación precisa de repuestos y pruebas posteriores al ensamblaje. Un reemplazo bien ejecutado restaura la eficiencia, reduce el consumo de energía y prolonga la vida útil del equipo.

Cuando las cosas no se instalan correctamente, el equipo tiende a fallar antes de lo esperado, genera más tiempo de inactividad y en ocasiones incluso representa riesgos de seguridad. Tomemos como ejemplo común los rodamientos mal alineados, que suelen sobrecalentarse y pueden reducir casi a la mitad la vida útil del motor, según algunas investigaciones de Ponemon realizadas en 2023. Al analizar datos del mundo real en sectores manufactureros, aproximadamente un tercio de todas las averías de motores se debe en realidad a un montaje deficiente. Realizar instalaciones correctas marca una gran diferencia, ya que ayuda a controlar las vibraciones, mantiene la transmisión de par adecuada y cumple con las especificaciones del fabricante, tan importantes para sistemas críticos como los trenes motrices de vehículos eléctricos (EV) o unidades HVAC de gran escala en fábricas.

Investigaciones indican que el 72 % de los reemplazos de motores en electrodomésticos fallan dentro de los 18 meses debido a una instalación inadecuada de las juntas. Seguir las instrucciones del fabricante y utilizar herramientas especializadas, como llaves dinamométricas o kits láser de alineación, asegura durabilidad en estas aplicaciones.

Instalar correctamente las cosas comienza por tener el equipo adecuado a mano. Una llave de torque de buena calidad, precisa dentro de un margen de más o menos 2%, junto con juegos de sockets diseñados para trabajos de impacto, ayuda a garantizar que los pernos se aprieten exactamente según lo recomienda el fabricante. Los números tampoco mienten: datos recientes del Instituto de Lubricación de Maquinaria sugieren que aproximadamente dos tercios de las fallas prematuras de motores ocurren porque alguien no ajustó correctamente esos sujetadores. Al trabajar específicamente con motores encontrados en carritos de golf o electrodomésticos, conviene también aplicar un compuesto antiagarre. Y no olvide usar adhesivo fijador de roscas que soporte temperaturas superiores a los 300 grados Fahrenheit, ya que estos componentes tienden a calentarse bastante durante su funcionamiento normal.

La organización sistemática reduce errores de reensamblaje en un 47 % (Instituto Ponemon, 2022). Utilice contenedores con códigos de colores o bolsas ziplock numeradas junto con fotos tomadas con un teléfono inteligente para rastrear los componentes. Al trabajar en cabezales de cilindros o trenes de válvulas, etiquete secuencialmente los elevadores hidráulicos y las varillas empujadoras. En motores automotrices, marque los eslabones de la cadena de distribución con pintura para preservar la integridad del sincronismo durante la reinstalación.

Es realmente importante ceñirse a las especificaciones del fabricante para asegurarse de que las piezas de repuesto funcionen correctamente con lo que ya está instalado en el motor. Tomemos como ejemplo las tapas de los cojinetes del árbol de levas, que normalmente deben instalarse en un orden determinado y apretarse adecuadamente, alrededor de 18 a 22 libras-pie, dependiendo del modelo del que estemos hablando. Revisar los diagramas de vista despiezada ayuda a evitar problemas con juntas o sellos incorrectos que podrían confundirse, especialmente en zonas donde el desgaste es rápido, como las ranuras de los segmentos del pistón. Y tampoco olvide verificar las mediciones de elongación de los pernos. Los fabricantes actualizan sus boletines técnicos cada tres meses más o menos, por lo que vale la pena volver a comprobar estos detalles antes del montaje final. Un poco de tiempo adicional verificando estas especificaciones puede ahorrar horas de problemas más adelante.

El manejo adecuado durante el reensamblaje mejora la durabilidad del motor en un 31 % en comparación con métodos no estructurados, según un estudio de 2023 realizado en 1.200 motores diésel.

Comience por organizar los componentes utilizando recipientes etiquetados o bandejas magnéticas. Instale primero los anillos de pistón, separando las aberturas 120° entre sí según las normas de SAE International (2023) para garantizar un sellado efectivo de compresión. Siga las secuencias de par recomendadas por el fabricante con una llave calibrada; el ajuste inadecuado representa el 38 % de las fallas tempranas del motor (Maintenance World 2022).

Alinee las marcas de sincronización en los engranajes del cigüeñal y del árbol de levas antes de fijar la cadena. Aplique grasa ligera de montaje sobre las levas para evitar arranques en seco, una práctica que ha demostrado extender la vida del tren de válvulas entre un 15 y un 20 %. En motores de interferencia, gire manualmente el cigüeñal dos veces después de la instalación para confirmar que no haya contacto entre pistones y válvulas.

Utilice plastigauge para verificar los juegos de los cojinetes, buscando un valor entre 0.0015" y 0.0025" en la mayoría de las aplicaciones. Al instalar la culata, apriete los pernos en tres etapas progresivas utilizando un patrón en espiral. Lubrique los vástagos empujadores y balancines con aceite alto en zinc para proteger contra el desgaste inicial.

Instale componentes auxiliares como alternadores y bombas utilizando herramientas de montaje láser-alineadas—el desalineamiento causa el 73% de las fallas relacionadas con vibraciones. Pruebe los circuitos eléctricos con un multímetro para asegurar que los valores de resistencia coincidan con las especificaciones del fabricante. Complete una lista de verificación de reemplazo del motor antes del arranque para verificar la integridad del sistema de combustible, refrigerante y aceite.

Comience por revisar los componentes mecánicos en busca de signos de problemas, como fugas de fluidos, vibraciones inusuales o piezas que parezcan estar desalineadas. En cuanto a los sistemas eléctricos, utilice probadores de continuidad y multímetros para asegurarse de que todas las conexiones sean sólidas. ¿Sabía que, según el informe de Ponemon de 2023, los errores en el cableado causan aproximadamente el 38 % de los problemas en motores de automóviles? No olvide verificar nuevamente las especificaciones de par en tornillos importantes, incluyendo esos complicados pernos de culata y soportes del volante. En motores pequeños y electrodomésticos, tómese un momento para revisar qué tan tensas están las correas y si los rodamientos giran libremente sin resistencia. Siguiendo lo que recomiendan la mayoría de los manuales industriales, nadie desea omitir la prueba de las funciones de paro de emergencia y los interruptores de seguridad antes de encender completamente todo. Un rápido repaso de estos pasos puede evitar dolores de cabeza más adelante.

Verifique la alineación de las cadenas o correas de distribución junto con la posición de los árboles de levas, lo mejor es hacerlo utilizando los diagramas del manual de servicio. Al trabajar en motores de carritos de golf o conjuntos de motores para electrodomésticos, examine cuidadosamente qué tan bien asentadas están las escobillas del conmutador y mida el juego axial del inducido dentro de los rangos aceptables de aproximadamente entre 0,003 y 0,005 pulgadas. Los sistemas de refrigerante deben someterse a pruebas de presión por encima de las especificaciones normales, apuntando a unos 15 a 20 libras por pulgada cuadrada por encima del funcionamiento estándar. No olvide verificar nuevamente también esos sensores, especialmente los que monitorean la posición del cigüeñal y las lecturas de presión de aceite. Las cifras lo respaldan: los sistemas mecánicos que siguen procedimientos adecuados de verificación reducen aproximadamente en dos tercios el tiempo de inactividad después de la instalación, según estudios recientes de investigación en ingeniería.

Implemente un flujo de trabajo estandarizado de validación:

| Punto de control | Herramientas necesarias | Umbral de Tolerancia |

|---|---|---|

| Par de apriete de pernos | Llave dinamométrica digital | ±5 % de la especificación |

| Resistencia eléctrica | El multimetro | varianza de ±0,2 |

| Circulación de fluidos | Manómetro | desviación máxima del caudal del 10% |

| Análisis de vibración | Tacómetro láser | amplitud ±0,005" |

Documente los hallazgos utilizando plantillas aprobadas por el fabricante, priorizando pruebas funcionales sobre evaluaciones visuales. Este enfoque escalonado garantiza que las piezas de reemplazo para motores operen dentro de los parámetros de diseño en aplicaciones automotrices, marinas y de HVAC.

Desconecte siempre las fuentes de alimentación antes de comenzar el trabajo y confirme la compatibilidad de las piezas. Utilice una llave de torque para cumplir con las especificaciones del fabricante: los pernos insuficientemente apretados contribuyen al 23 % de las fallas prematuras de motores (Informe de Ingeniería Mecánica 2023). Etiquete las piezas desmontadas con cinta de pintor y fotografíe el cableado y las conexiones para simplificar el montaje.

Los errores comunes incluyen:

Use gafas de seguridad certificadas por ANSI y guantes resistentes al calor al manipular componentes del motor. Después de la instalación, siga un protocolo de prueba en tres fases:

El reemplazo de motor implica la eliminación de componentes defectuosos o desgastados dentro de un motor y la instalación de piezas nuevas para restaurar su rendimiento y eficiencia.

La instalación adecuada es crucial porque un montaje incorrecto puede provocar fallos prematuros, mayor tiempo de inactividad y riesgos potenciales para la seguridad.

Las herramientas esenciales incluyen una llave de torque de alta calidad, juegos de sockets, compuesto antiagarre y adhesivo fijador de roscas para garantizar una instalación correcta.

Utilice recipientes codificados por colores o bolsas ziplock numeradas, junto con fotos tomadas con un teléfono inteligente, para rastrear los componentes durante el desmontaje.

Las aplicaciones más comunes incluyen vehículos automotores, carritos de golf y electrodomésticos, donde la precisión y la alineación son cruciales.

Noticias Calientes

Noticias CalientesDerechos de autor © 2025 por Changwei Transmission (Jiangsu) Co., Ltd — Política de privacidad