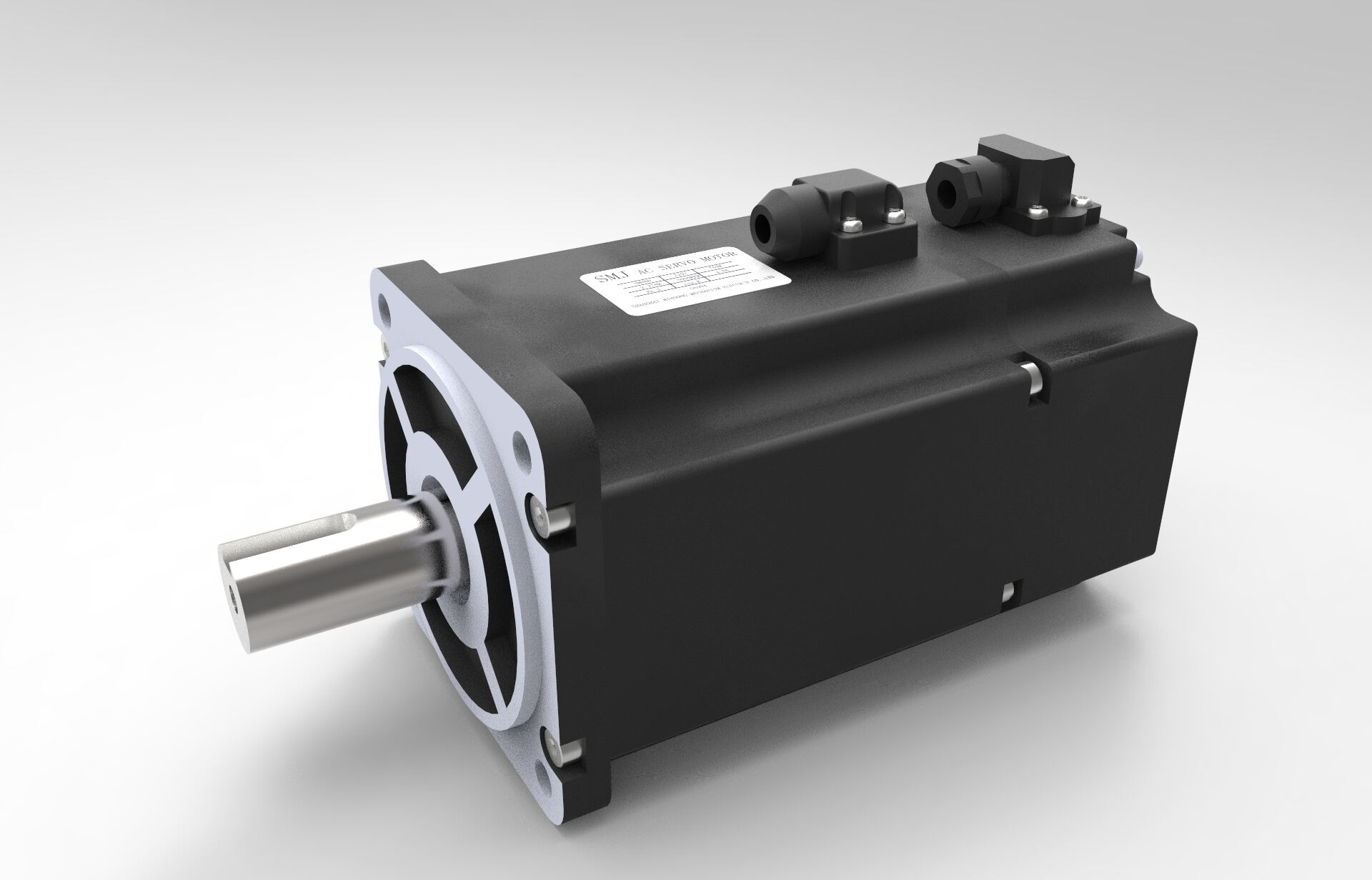

La sostituzione del motore prevede la rimozione sistematica di componenti usurati o difettosi e l'installazione di nuove parti per ripristinare le prestazioni. Questo processo include lo smontaggio, l'ispezione di elementi critici come cuscinetti, avvolgimenti e guarnizioni, l'installazione precisa delle parti di ricambio e i test post-assemblaggio. Una sostituzione eseguita correttamente ripristina l'efficienza, riduce il consumo energetico e prolunga la vita dell'apparecchiatura.

Quando le cose non vengono installate correttamente, l'apparecchiatura tende a guastarsi prima del previsto, causa più tempi di inattività e a volte presenta persino rischi per la sicurezza. Prendiamo il caso comune dei cuscinetti malallineati: spesso si surriscaldano, riducendo quasi della metà la durata del motore, secondo alcune ricerche del Ponemon del 2023. Analizzando dati reali provenienti dai settori manifatturieri, circa un terzo di tutti i guasti ai motori deriva effettivamente da un montaggio improprio. Installare correttamente fa invece una grande differenza: aiuta a controllare le vibrazioni, mantiene efficiente il trasferimento della coppia e rispetta le specifiche del produttore, fondamentali per sistemi critici come i powertrain dei veicoli elettrici o le grandi unità HVAC nelle fabbriche.

Studi indicano che il 72% delle sostituzioni di motori per elettrodomestici fallisce entro 18 mesi a causa di un'errata installazione delle guarnizioni. Seguire le linee guida del produttore e utilizzare attrezzi specializzati, come chiavi dinamometriche o kit laser per l'allineamento, garantisce durata in tutte queste applicazioni.

Installare correttamente le cose inizia con l'avere l'equipaggiamento giusto a portata di mano. Una chiave dinamometrica di buona qualità, precisa entro il più o meno 2%, insieme a set di bussole progettati per lavori ad impatto, aiuta a garantire che i bulloni vengano serrati esattamente come raccomandato dal produttore. I numeri non mentono: dati recenti del Machinery Lubrication Institute indicano che circa due terzi dei guasti prematuri dei motori si verificano perché qualcuno non ha serrato correttamente questi elementi di fissaggio. Quando si lavora specificamente con motori presenti in carrelli da golf o elettrodomestici, è utile utilizzare anche un composto anti-seize. E non dimenticate l'adesivo bloccafili in grado di sopportare temperature ben superiori ai 300 gradi Fahrenheit, poiché questi componenti tendono a surriscaldarsi durante il normale funzionamento.

L'organizzazione sistematica riduce gli errori di rimontaggio del 47% (Ponemon Institute, 2022). Utilizza contenitori codificati a colori o sacchetti ziplock numerati insieme alle foto scattate con lo smartphone per tracciare i componenti. Quando si lavora su teste dei cilindri o distribuzioni, etichetta sequenzialmente i bilancieri idraulici e le aste di spinta. Nei motori automobilistici, contrassegna con vernice i denti della catena di distribuzione per preservare l'accuratezza della fase durante il rimontaggio.

È molto importante rispettare le specifiche del produttore originale per assicurarsi che le parti di ricambio siano effettivamente compatibili con quanto già presente nel motore. Prendiamo ad esempio i coperchi dei cuscinetti dell'albero a camme: di solito devono essere installati in un ordine preciso e serrati correttamente, con una coppia compresa tra 18 e 22 libbre-piede, a seconda del modello considerato. L'analisi dei disegni esplosi aiuta a evitare errori nell'uso di guarnizioni o sigilli sbagliati, soprattutto in zone soggette a rapida usura come le sedi degli anelli del pistone. E non dimenticate di controllare anche le misure di allungamento delle viti. I costruttori aggiornano i bollettini tecnici ogni tre mesi circa, quindi vale la pena ricontrollare questi dettagli prima del montaggio finale. Un po' di tempo extra speso per verificare queste specifiche può risparmiare ore di problemi in seguito.

Un assemblaggio corretto migliora la durata del motore del 31% rispetto ai metodi non strutturati, secondo uno studio del 2023 condotto su 1.200 motori diesel.

Iniziare organizzando i componenti utilizzando contenitori etichettati o vassoi magnetici. Installare prima gli anelli del pistone, posizionando le aperture a 120° l'una dall'altra secondo gli standard SAE International (2023) per garantire un'efficace tenuta della compressione. Seguire le sequenze di serraggio indicate dal produttore utilizzando una chiave dinamometrica calibrata: un serraggio improprio è responsabile del 38% dei guasti precoci del motore (Maintenance World 2022).

Allineare i segni di punto morto su pignone dell'albero motore e pignone dell'albero a camme prima di fissare la catena. Applicare un leggero grasso di montaggio sulle sporgenze dell'albero a camme per evitare avviamenti a secco, pratica che ha dimostrato di estendere la durata del sistema valvole del 15—20%. Nei motori interferenza, ruotare manualmente l'albero motore due volte dopo l'installazione per verificare l'assenza di contatto tra pistoni e valvole.

Utilizzare il plastigauge per verificare i giochi dei cuscinetti, mirando a un valore compreso tra 0,0015" e 0,0025" nella maggior parte delle applicazioni. Durante il montaggio della testata cilindri, serrare i bulloni in tre fasi progressive utilizzando un pattern a spirale. Lubrificare aste di spinta e bilancieri con olio ad alto contenuto di zinco per proteggerli dall'usura iniziale.

Installare componenti ausiliari come alternatori e pompe utilizzando utensili di montaggio allineati al laser: il mancato allineamento causa il 73% dei guasti legati alle vibrazioni. Testare i circuiti elettrici con un multimetro per assicurarsi che i valori di resistenza corrispondano alle specifiche del produttore. Completare un elenco di controllo per la sostituzione del motore prima dell'avviamento, per verificarne l'integrità dei sistemi di carburante, refrigerante e olio.

Inizia controllando i componenti meccanici per individuare eventuali segni di problemi, come perdite di fluido, vibrazioni insolite o parti fuori allineamento. Per quanto riguarda i sistemi elettrici, utilizza tester di continuità e multimetri per assicurarti che tutte le connessioni siano sicure. Sai che, secondo il rapporto Ponemon del 2023, gli errori di cablaggio causano circa il 38% dei problemi ai motori delle automobili? Non dimenticare di verificare due volte le coppie di serraggio dei bulloni importanti, inclusi quei fastidiosi bulloni della testata e dei supporti del volano. Su motori più piccoli ed elettrodomestici, prenditi un momento per controllare quanto sono strette le cinghie e se i cuscinetti ruotano liberamente senza resistenza. Seguendo quanto raccomandato dalla maggior parte dei manuali industriali, nessuno vuole saltare il test delle funzioni di arresto di emergenza e degli interruttori di sicurezza prima di accendere completamente tutto. Un rapido controllo di questi passaggi può evitare problemi in seguito.

Verificare l'allineamento delle catene o cinghie di distribuzione insieme alla posizione degli alberi a camme, meglio se utilizzando i diagrammi presenti nel manuale di servizio. Quando si lavora su motori di carrelli da golf o gruppi motore di elettrodomestici, controllare attentamente il corretto posizionamento delle spazzole del commutatore e misurare il gioco assiale dell'armatura entro valori accettabili compresi tra 0,003 e 0,005 pollici. I sistemi di raffreddamento devono essere sottoposti a prova di pressione superiore alle specifiche normali, mirando a circa 15-20 libbre per pollice quadrato in più rispetto al funzionamento standard. Non dimenticare di ricontrollare anche i sensori, specialmente quelli che monitorano la posizione dell'albero motore e le letture della pressione dell'olio. I dati lo confermano: i sistemi meccanici che seguono procedure di verifica corrette riducono i tempi di fermo dopo l'installazione di circa due terzi, come emerso da recenti studi di ricerca ingegneristica.

Implementare un flusso di lavoro di validazione standardizzato:

| Checkpoint | Strumenti necessari | Soglia di Tolleranza |

|---|---|---|

| Coppia dei bulloni | Chiave dinamometrica digitale | ±5% della specifica |

| Resistenza elettrica | Multimetro | varianza ±0,2 |

| Circolazione dei fluidi | Manometro | deviazione massima della portata del 10% |

| Analisi delle vibrazioni | Tachimetro laser | ampiezza ±0,005" |

Documentare i risultati utilizzando modelli approvati dal produttore, dando priorità ai test funzionali rispetto alle valutazioni visive. Questo approccio stratificato garantisce che le parti di ricambio per motori funzionino entro i parametri di progetto in applicazioni automobilistiche, marittime e HVAC.

Scollegare sempre le fonti di alimentazione prima di iniziare il lavoro e verificare la compatibilità dei componenti. Utilizzare una chiave dinamometrica per rispettare le specifiche del produttore: i bulloni insufficientemente serrati sono responsabili del 23% dei guasti prematuri dei motori (Rapporto di Ingegneria Meccanica 2023). Etichettare le parti smontate con nastro da pittore e fotografare cablaggi e connessioni per semplificare il rimontaggio.

Gli errori comuni includono:

Indossare occhiali di protezione omologati ANSI e guanti resistenti al calore durante la manipolazione dei componenti motore. Dopo l'installazione, seguire un protocollo di prova in tre fasi:

La sostituzione del motore prevede la rimozione di componenti difettosi o usurati all'interno di un motore e l'installazione di nuove parti per ripristinarne le prestazioni e l'efficienza.

L'installazione corretta è cruciale perché un assemblaggio errato può causare guasti precoci, tempi di inattività maggiori e potenziali rischi per la sicurezza.

Gli strumenti essenziali includono una chiave dinamometrica di alta qualità, set di chiavi a bussola, composto anti-seize e adesivo bloccafili per garantire un'installazione corretta.

Utilizza contenitori colorati o sacchetti ziplock numerati, insieme a foto scattate con lo smartphone, per tenere traccia dei componenti durante lo smontaggio.

Le applicazioni più comuni includono autoveicoli, carrelli da golf ed elettrodomestici, dove precisione e allineamento sono fondamentali.

Notizie di rilievo

Notizie di rilievoCopyright © 2025 di Changwei Transmission (Jiangsu) Co., Ltd — Informativa sulla privacy