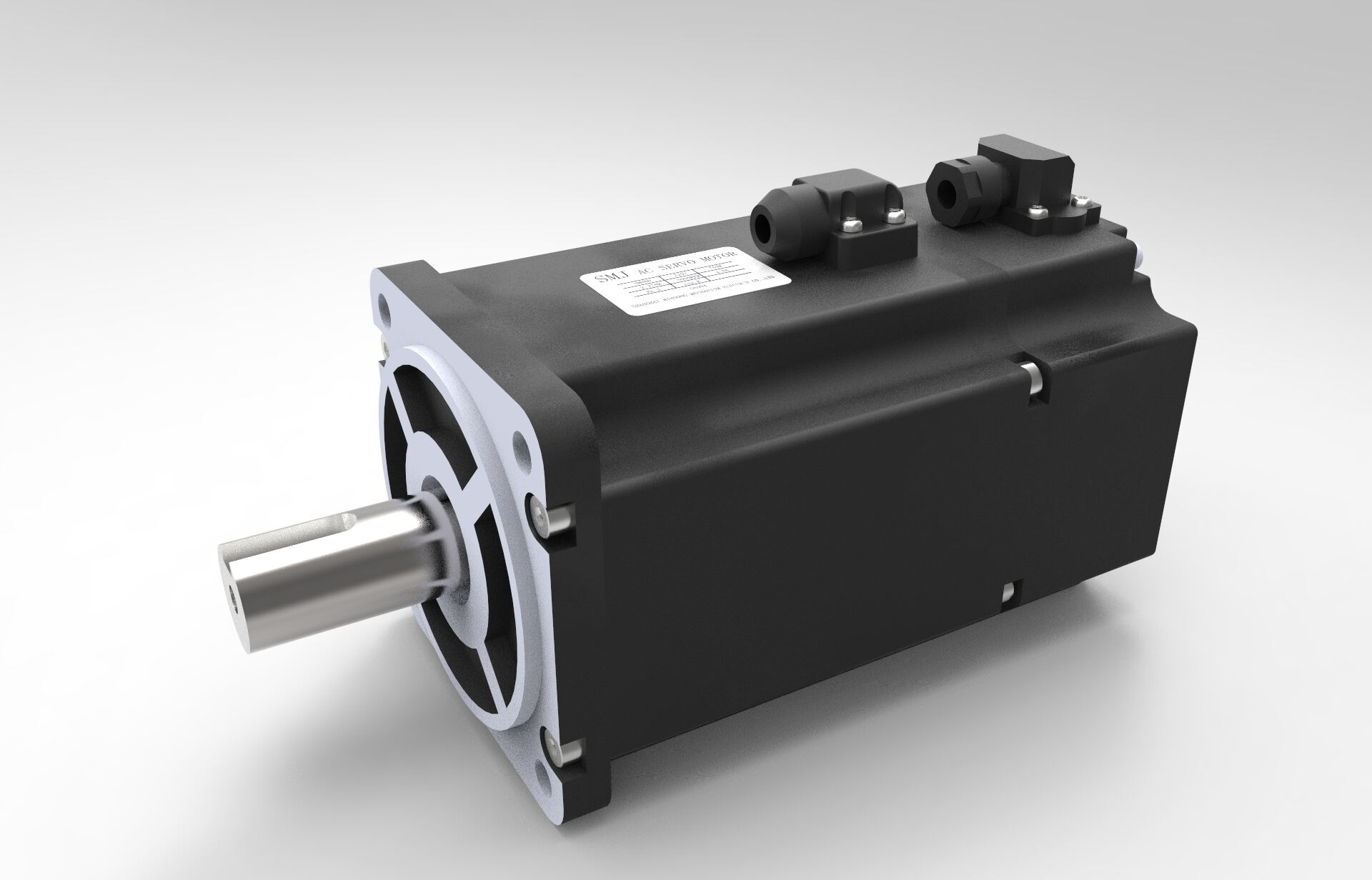

A substituição de motor envolve a remoção sistemática de componentes desgastados ou com defeito e a instalação de peças novas para restaurar o desempenho. Este processo inclui desmontagem, inspeção de elementos críticos como rolamentos, enrolamentos e vedações, instalação precisa das peças de substituição e testes após a montagem. Uma substituição bem executada restaura a eficiência, reduz o consumo de energia e prolonga a vida útil do equipamento.

Quando as coisas não são instaladas corretamente, os equipamentos tendem a falhar mais cedo do que o esperado, geram mais tempo de inatividade e, às vezes, até representam riscos à segurança. Considere o desalinhamento de rolamentos como um problema comum: eles frequentemente superaquecem, o que pode reduzir pela metade a vida útil do motor, segundo algumas pesquisas do Ponemon de 2023. Analisando dados do mundo real em setores de manufatura, cerca de um terço de todas as falhas em motores na verdade decorre de montagem inadequada. Fazer instalações corretamente faz grande diferença, pois ajuda a controlar vibrações, mantém a transferência de torque funcionando adequadamente e atende às especificações do fabricante, tão importantes para sistemas críticos como powertrains de veículos elétricos ou unidades de HVAC em larga escala em fábricas.

Pesquisas indicam que 72% das substituições de motores de eletrodomésticos falham dentro de 18 meses devido à instalação inadequada da vedação. Seguir as orientações do fabricante e usar ferramentas especializadas—como chave de torque ou kits de alinhamento a laser—garante durabilidade em todas essas aplicações.

Instalar as coisas corretamente começa com ter o equipamento adequado à mão. Uma chave de torque de boa qualidade, com precisão dentro de mais ou menos 2%, juntamente com jogos de soquetes projetados para trabalho com impacto, ajuda a garantir que os parafusos sejam apertados exatamente conforme recomendado pelo fabricante. Os números também não mentem – dados recentes do Machinery Lubrication Institute sugerem que cerca de dois terços das falhas precoces em motores ocorrem porque alguém não ajustou corretamente esses fixadores. Ao trabalhar especificamente com motores encontrados em carrinhos de golfe ou eletrodomésticos, vale a pena utilizar também um composto anti-gripagem. E não se esqueça do adesivo travador de rosca que suporte temperaturas bem acima de 300 graus Fahrenheit, já que esses componentes tendem a operar em altas temperaturas durante o funcionamento normal.

A organização sistemática reduz erros de remontagem em 47% (Instituto Ponemon, 2022). Utilize recipientes com codificação por cores ou sacos plásticos numerados com fecho hermético, juntamente com fotos tiradas pelo smartphone, para acompanhar os componentes. Ao trabalhar em cabeçotes ou sistemas de comando de válvulas, identifique sequencialmente os balancins hidráulicos e as hastes de empurrar. Em motores automotivos, marque os elos da corrente de sincronização com tinta para preservar a integridade da fase durante a reinstalação.

Aderir às especificações do fabricante é realmente importante para garantir que as peças de reposição funcionem corretamente com os componentes já existentes no motor. Pegue como exemplo as tampas dos mancais da árvore de comando, que geralmente precisam ser instaladas em uma ordem específica e apertadas com o torque adequado, algo entre 18 e 22 libras-pé, dependendo do modelo em questão. Analisar os diagramas em vista explodida ajuda a evitar problemas com juntas ou selos errados sendo misturados, especialmente em locais onde o desgaste ocorre rapidamente, como nas ranhuras dos anéis de pistão. E não se esqueça de verificar também as medidas de alongamento dos parafusos. Os fabricantes atualizam seus boletins técnicos a cada três meses, mais ou menos, portanto vale a pena confirmar esses detalhes antes da montagem final. Um pouco de tempo extra gasto para verificar essas especificações pode poupar horas de transtornos posteriormente.

O manuseio adequado durante a remontagem melhora a durabilidade do motor em 31% em comparação com métodos não estruturados, segundo um estudo de 2023 realizado com 1.200 motores a diesel.

Comece organizando os componentes utilizando recipientes etiquetados ou bandejas magnéticas. Instale primeiro os anéis dos pistões, espaçando as folgas em 120° entre si, conforme as normas da SAE International (2023), para garantir uma vedação eficaz da compressão. Siga as sequências de torque recomendadas pelo fabricante com uma chave calibrada — fixações incorretas são responsáveis por 38% das falhas precoces do motor (Maintenance World 2022).

Alinhe as marcas de ponto nas engrenagens do virabrequim e da árvore de comando antes de fixar a corrente. Aplique graxa leve de montagem nos lobos da árvore de comando para evitar partidas a seco, uma prática que demonstrou prolongar a vida do trem de válvulas em 15—20%. Em motores de interferência, gire manualmente o virabrequim duas vezes após a instalação para confirmar que não há contato entre pistões e válvulas.

Use plastigauge para verificar as folgas dos mancais, visando 0,0015"–0,0025" na maioria das aplicações. Ao instalar a cabeça do cilindro, aperte os parafusos em três etapas progressivas usando um padrão em espiral. Lubrifique as hastes de empurrar e os balancins com óleo de alto teor de zinco para proteger contra desgaste inicial.

Instale componentes auxiliares como alternadores e bombas usando ferramentas de montagem laser-alinhadas—desalinhamento causa 73% das falhas relacionadas a vibrações. Teste os circuitos elétricos com um multímetro para garantir que os valores de resistência correspondam às especificações do fabricante. Complete uma lista de verificação de substituição do motor antes da partida para verificar a integridade dos sistemas de combustível, refrigerante e óleo.

Comece verificando os componentes mecânicos em busca de sinais de problemas, como vazamentos de fluidos, vibrações incomuns ou peças aparentemente desalinhadas. No que diz respeito aos sistemas elétricos, utilize testadores de continuidade e multímetros para garantir que todas as conexões estejam firmes. Sabia que erros na fiação são responsáveis por cerca de 38% dos problemas em motores de carros, segundo o relatório Ponemon de 2023? Não se esqueça de verificar novamente as especificações de torque em parafusos importantes, incluindo os complicados parafusos do cabeçote e suportes do volante. Em motores menores e eletrodomésticos, reserve um momento para verificar o quanto as correias estão tensionadas e se os rolamentos giram livremente, sem resistência. Seguindo a recomendação da maioria dos manuais industriais, ninguém quer pular a verificação das funções de parada de emergência e interruptores de segurança antes de ligar completamente o equipamento. Passar rapidamente por essas etapas pode evitar dores de cabeça no futuro.

Verifique o alinhamento das correntes ou correias de sincronização, juntamente com a posição dos eixos de comando, preferencialmente utilizando os diagramas do manual de serviço. Ao trabalhar em motores de carrinhos de golfe ou conjuntos de motores de eletrodomésticos, examine cuidadosamente como estão assentadas as escovas do comutador e meça a folga do armadura dentro das faixas aceitáveis de aproximadamente 0,003 a 0,005 polegadas. Os sistemas de refrigeração devem ser testados sob pressão acima das especificações normais, visando cerca de 15 a 20 libras por polegada quadrada acima da operação padrão. Não se esqueça de verificar novamente os sensores também, especialmente aqueles que monitoram a posição do virabrequim e as leituras de pressão do óleo. Os números comprovam: sistemas mecânicos que seguem procedimentos adequados de verificação reduzem o tempo de inatividade após a instalação em cerca de dois terços, conforme constatado em estudos recentes de engenharia.

Implemente um fluxo de trabalho padronizado de validação:

| Ponto de verificação | Ferramentas necessárias | Limite de Tolerância |

|---|---|---|

| Torque dos Parafusos | Chave de torque digital | ±5% da especificação |

| Resistência Elétrica | Multímetro | variância de ±0,2 |

| Circulação de Fluido | Bomba de Pressão | desvio máximo de vazão de 10% |

| Análise de vibração | Tacômetro a laser | amplitude de ±0,005" |

Documente os resultados utilizando modelos aprovados pelo fabricante, priorizando testes funcionais em vez de avaliações visuais. Essa abordagem em camadas garante que as peças de reposição para motores operem dentro dos parâmetros de projeto em aplicações automotivas, marítimas e de HVAC.

Desconecte sempre as fontes de energia antes de iniciar o trabalho e confirme a compatibilidade das peças. Utilize uma chave de torque para atender às especificações do fabricante — parafusos subtorqueados contribuem para 23% das falhas prematuras de motores (Relatório de Engenharia Mecânica de 2023). Identifique as peças desmontadas com fita crepe e fotografe fiações e conexões para facilitar a remontagem.

Erros comuns incluem:

Use óculos de proteção homologados pela ANSI e luvas resistentes ao calor ao manipular componentes do motor. Após a instalação, siga um protocolo de teste em três fases:

A substituição de motor envolve a remoção de componentes defeituosos ou desgastados dentro de um motor e a instalação de peças novas para restaurar seu desempenho e eficiência.

A instalação adequada é crucial porque uma montagem incorreta pode levar a falhas prematuras, aumento do tempo de inatividade e riscos potenciais à segurança.

As ferramentas essenciais incluem uma chave de torque de alta qualidade, conjuntos de soquetes, composto anti-gripagem e adesivo travador de rosca para garantir a instalação correta.

Use recipientes coloridos ou sacos plásticos numerados, juntamente com fotos tiradas com o smartphone, para acompanhar os componentes durante a desmontagem.

As aplicações comuns incluem automóveis, carrinhos de golfe e eletrodomésticos, onde a precisão e o alinhamento são cruciais.

Notícias em Destaque

Notícias em DestaqueDireitos autorais © 2025 por Changwei Transmission (Jiangsu) Co., Ltd — Política de Privacidade