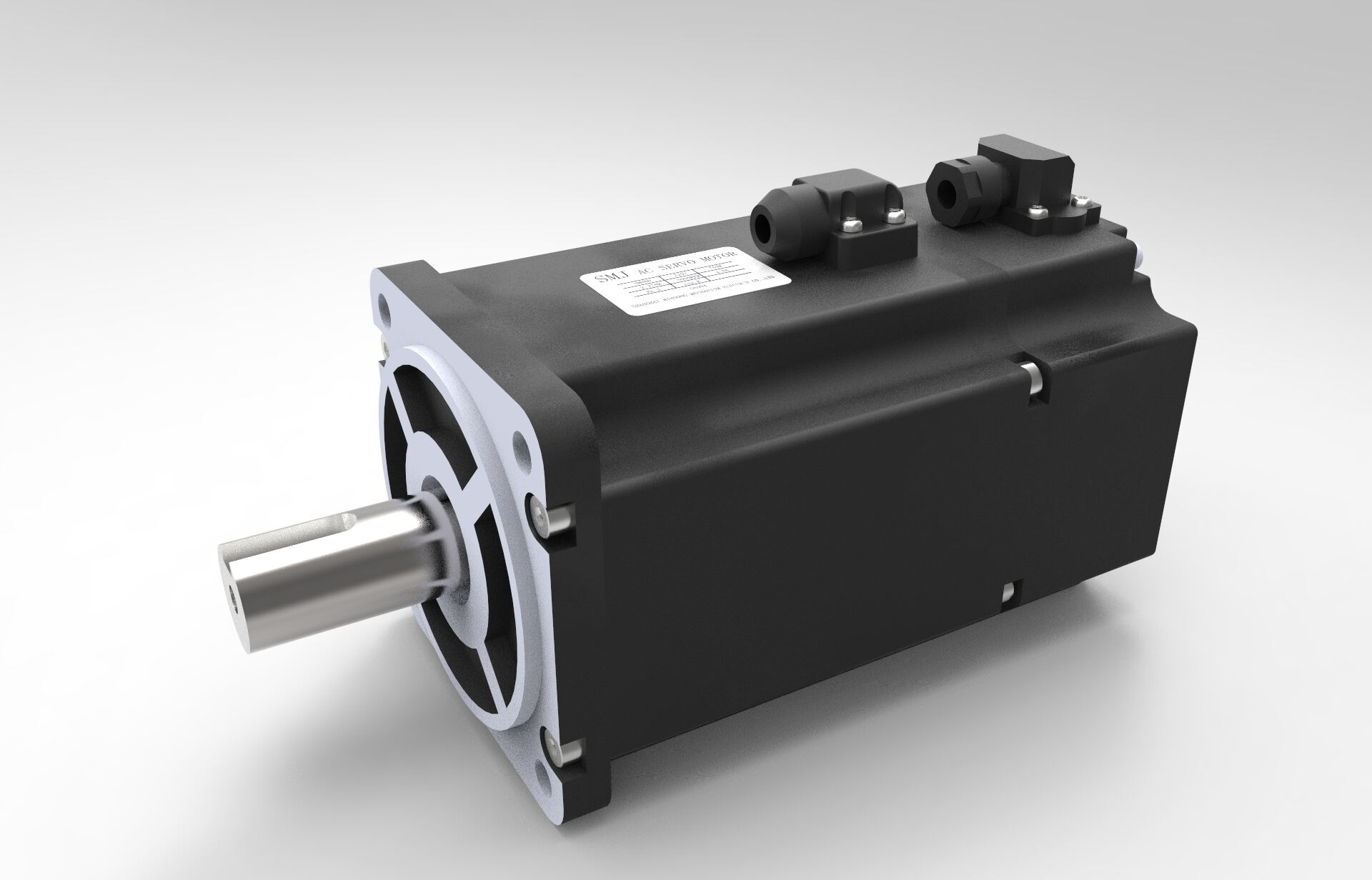

การเปลี่ยนเครื่องยนต์เกี่ยวข้องกับการถอดชิ้นส่วนที่สึกหรอหรือชำรุดออกอย่างเป็นระบบ และการติดตั้งชิ้นส่วนใหม่เพื่อฟื้นฟูสมรรถนะ กระบวนการนี้รวมถึงการถอดประกอบ การตรวจสอบองค์ประกอบสำคัญ เช่น แบริ่ง ขดลวด และซีล การติดตั้งชิ้นส่วนทดแทนอย่างแม่นยำ และการทดสอบหลังการประกอบ งานเปลี่ยนที่ดำเนินการอย่างถูกต้องจะช่วยฟื้นฟูประสิทธิภาพ ลดการใช้พลังงาน และยืดอายุการใช้งานของอุปกรณ์

เมื่อติดตั้งไม่ถูกต้อง อุปกรณ์มักจะเสียเร็วกว่าที่คาดไว้ ก่อให้เกิดเวลาหยุดทำงานมากขึ้น และบางครั้งอาจก่อให้เกิดความเสี่ยงด้านความปลอดภัยได้ เช่น ปัญหาแบริ่งติดขัดจากการจัดตำแหน่งผิดพลาด ซึ่งมักทำให้เกิดความร้อนสูงเกินไป และสามารถลดอายุการใช้งานของมอเตอร์ลงเกือบครึ่งหนึ่ง ตามการวิจัยบางชิ้นจาก Ponemon ในปี 2023 จากการพิจารณาข้อมูลจริงในภาคการผลิต ประมาณหนึ่งในสามของมอเตอร์ที่เสียทั้งหมด เกิดจากงานประกอบที่ไม่ได้มาตรฐาน การติดตั้งที่ถูกต้องจึงมีความแตกต่างอย่างมาก เพราะช่วยควบคุมการสั่นสะเทือน รักษาระบบถ่ายโอนแรงบิดให้ทำงานได้อย่างเหมาะสม และเป็นไปตามข้อกำหนดของผู้ผลิต ซึ่งมีความสำคัญอย่างยิ่งต่อระบบสำคัญ เช่น ระบบขับเคลื่อน EV หรือหน่วย HVAC ขนาดใหญ่ในโรงงาน

งานวิจัยชี้ให้เห็นว่า 72% ของการเปลี่ยนมอเตอร์เครื่องใช้ไฟฟ้าเกิดความล้มเหลวภายใน 18 เดือน เนื่องจากการติดตั้งซีลไม่ถูกต้อง การปฏิบัติตามคำแนะนำของผู้ผลิตและใช้เครื่องมือเฉพาะทาง—เช่น ประแจวัดแรงบิดหรือชุดอุปกรณ์จัดแนวด้วยเลเซอร์—จะช่วยให้มั่นใจได้ถึงความทนทานในงานประยุกต์ใช้งานเหล่านี้

การติดตั้งอุปกรณ์ให้ถูกต้องเริ่มต้นจากการมีอุปกรณ์ที่เหมาะสมพร้อมใช้งาน เครื่องมือขันสลักเกลียว (torque wrench) คุณภาพดีที่มีความแม่นยำภายในช่วงบวกหรือลบ 2% พร้อมชุดดอกไขควงที่ออกแบบมาสำหรับงานกระทบแรงสูง จะช่วยให้มั่นใจได้ว่าสลักเกลียวจะถูกขันแน่นตามคำแนะนำของผู้ผลิตอย่างแม่นยำ ตัวเลขก็ไม่โกหกเช่นกัน — ข้อมูลล่าสุดจากสถาบันเครื่องจักรหล่อลื่น (Machinery Lubrication Institute) ระบุว่า ประมาณสองในสามของความเสียหายของมอเตอร์ในระยะแรกเกิดจากสาเหตุที่ผู้ปฏิบัติงานไม่ได้ขันยึดอุปกรณ์ยึดตรึงให้ถูกต้อง เมื่อทำงานกับมอเตอร์ที่พบในรถกอล์ฟหรือเครื่องใช้ไฟฟ้าในบ้านโดยเฉพาะ การใช้สารกันติด (anti seize compound) เพิ่มเติมก็คุ้มค่า และอย่าลืมใช้กาวยึดเกลียว (thread locking adhesive) ที่สามารถทนต่ออุณหภูมิได้มากกว่า 300 องศาฟาเรนไฮต์ เนื่องจากชิ้นส่วนเหล่านี้มักทำงานที่อุณหภูมิสูงในระหว่างการใช้งานปกติ

การจัดระเบียบอย่างเป็นระบบช่วยลดข้อผิดพลาดในการประกอบใหม่ลงได้ 47% (Ponemon Institute, 2022) ใช้กล่องแยกสีหรือถุงซิปล็อกที่มีหมายเลขกำกับร่วมกับรูปถ่ายจากสมาร์ทโฟนเพื่อติดตามชิ้นส่วนต่างๆ เมื่อทำงานกับหัวสูบหรือระบบวาล์ว ให้ติดฉลากลูกสูบไฮดรอลิกและคันดันตามลำดับ ในมอเตอร์ยานยนต์ ให้ทำเครื่องหมายที่ลิงก์โซ่ไทม์มิ่งด้วยสีเพื่อรักษาระยะเฟสให้ถูกต้องขณะติดตั้งใหม่

การยึดถือตามข้อกำหนดของผู้ผลิตรถยนต์ (OEM) มีความสำคัญอย่างยิ่งเมื่อต้องแน่ใจว่าชิ้นส่วนอะไหล่สามารถทำงานร่วมกับชิ้นส่วนที่มีอยู่เดิมในเครื่องยนต์ได้อย่างถูกต้อง ตัวอย่างเช่น ฝาครอบแบริ่งเพลาลูกเบี้ยวก็มักจะต้องติดตั้งตามลำดับที่กำหนดไว้ และขันให้แน่นด้วยแรงบิดที่เหมาะสม โดยทั่วไปอยู่ที่ประมาณ 18 ถึง 22 ฟุต-ปอนด์ ขึ้นอยู่กับรุ่นของเครื่องยนต์ที่เรากำลังพูดถึง การศึกษาภาพแผนผังแบบแยกชิ้น (exploded view diagrams) จะช่วยป้องกันปัญหาที่เกิดจากการใช้จอยหรือซีลผิดประเภท โดยเฉพาะในตำแหน่งที่เกิดการสึกหรอเร็ว เช่น ร่องใส่แหวนลูกสูบ นอกจากนี้ อย่าลืมตรวจสอบค่าการยืดตัวของสลักเกลียวด้วย ผู้ผลิตมักอัปเดตเอกสารข้อมูลทางเทคนิคทุกๆ สามเดือนโดยประมาณ ดังนั้นควรตรวจสอบรายละเอียดเหล่านี้อีกครั้งก่อนประกอบชิ้นส่วนให้สมบูรณ์ การใช้เวลาเพิ่มเติมเล็กน้อยในการยืนยันข้อกำหนดต่างๆ เหล่านี้ อาจช่วยประหยัดเวลาและป้องกันปัญหาที่อาจเกิดขึ้นในภายหลังได้หลายชั่วโมง

การจัดการอย่างเหมาะสมในระหว่างการประกอบใหม่สามารถยืดอายุการใช้งานของเครื่องยนต์ได้เพิ่มขึ้น 31% เมื่อเทียบกับวิธีการที่ไม่มีระบบ ซึ่งอ้างอิงจากงานศึกษาในปี 2023 ที่สำรวจเครื่องยนต์ดีเซลจำนวน 1,200 เครื่อง

เริ่มต้นด้วยการจัดระเบียบชิ้นส่วนโดยใช้ภาชนะที่มีป้ายกำกับหรือถาดแม่เหล็ก ติดตั้งแหวนลูกสูบก่อน โดยเว้นระยะห่างของช่องว่างแต่ละแหวนให้เท่ากันทุก 120° ตามมาตรฐานของ SAE International (2023) เพื่อให้แน่ใจว่าการปิดผนึกแรงอัดมีประสิทธิภาพ ปฏิบัติตามลำดับการขันสลักเกลียวตามที่ผู้ผลิตกำหนดโดยใช้ประแจที่ได้รับการปรับเทียบ—การยึดติดที่ไม่ถูกต้องคิดเป็นสาเหตุ 38% ของการเสียหายของมอเตอร์ในระยะแรก (Maintenance World 2022)

จัดแนวเครื่องหมายไทม์มิ่งบนเฟืองข้อเหวี่ยงและเฟืองเพลาลูกเบี้ยวก่อนยึดโซ่ ใส่จาระบีหล่อลื่นบางๆ ลงบนโหนกเลื่อนของเพลาลูกเบี้ยวเพื่อป้องกันการสตาร์ทเครื่องในสภาพแห้ง ซึ่งเป็นวิธีที่แสดงให้เห็นว่าสามารถยืดอายุการใช้งานของระบบวาล์วได้เพิ่มขึ้น 15—20% สำหรับเครื่องยนต์แบบอินเตอร์เฟอเรนซ์ ให้หมุนข้อเหวี่ยงด้วยมือสองรอบหลังจากการติดตั้ง เพื่อยืนยันว่าไม่มีการกระทบกันระหว่างลูกสูบกับวาล์ว

ใช้แผ่นวัดพลาสติกเกจเพื่อตรวจสอบช่องว่างของแบริ่ง โดยมุ่งเป้าที่ช่วง 0.0015"–0.0025" ในงานส่วนใหญ่ ขณะติดตั้งฝาสูบ ให้ขันสลักเกลียวในสามขั้นตอนตามลำดับ โดยใช้รูปแบบการขันเป็นแนวสไปรัล หล่อลื่นเพลากดและคันโยกวาล์วด้วยน้ำมันที่มีสังกะสีสูง เพื่อป้องกันการสึกหรอในช่วงเริ่มต้น

ติดตั้งอุปกรณ์ประกอบเช่นเครื่องกำเนิดไฟฟ้าและปั๊มโดยใช้เครื่องมือยึดติดที่จัดแนวด้วยเลเซอร์—การจัดแนวที่ผิดพลาดทำให้เกิดความเสียหายจากการสั่นสะเทือนถึง 73% ทดสอบวงจรไฟฟ้าด้วยมัลติมิเตอร์เพื่อให้มั่นใจว่าค่าความต้านทานตรงตามข้อกำหนดของผู้ผลิตเดิม (OEM) ตรวจสอบรายการครบถ้วนของการเปลี่ยนเครื่องยนต์ก่อนเริ่มเดินเครื่อง เพื่อยืนยันความสมบูรณ์ของระบบเชื้อเพลิง น้ำหล่อเย็น และน้ำมัน

เริ่มต้นด้วยการตรวจสอบชิ้นส่วนกลไกเพื่อหาสัญญาณของความผิดปกติ เช่น การรั่วซึมของของเหลว การสั่นสะเทือนที่ผิดธรรมดา หรือชิ้นส่วนที่ดูเหมือนไม่อยู่ในแนวเดียวกัน เมื่อพูดถึงระบบไฟฟ้า ให้ใช้อุปกรณ์ทดสอบความต่อเนื่องและมัลติมิเตอร์เพื่อให้มั่นใจว่าการเชื่อมต่อทั้งหมดมีความมั่นคง คุณทราบหรือไม่ว่าข้อผิดพลาดในการเดินสายไฟเป็นสาเหตุของปัญหาเครื่องยนต์ประมาณ 38% ในรถยนต์ ตามรายงานของ Ponemon ปี 2023? อย่าลืมตรวจสอบค่าแรงบิด (torque specs) ของสลักเกลียวสำคัญอีกครั้ง โดยเฉพาะสลักเกลียวฝาสูบ (cylinder head bolts) และจุดยึดเพลาหมุน (flywheel mounts) สำหรับเครื่องยนต์ขนาดเล็กและเครื่องใช้ไฟฟ้าในบ้าน ควรใช้เวลาสักครู่เพื่อตรวจสอบว่าสายพานมีความตึงเหมาะสมหรือไม่ และตลับลูกปืนสามารถหมุนได้อย่างคล่องตัวโดยไม่มีแรงต้านทาน ตามคำแนะนำของคู่มืออุตสาหกรรมส่วนใหญ่ ไม่มีใครอยากข้ามการทดสอบคุณสมบัติการหยุดฉุกเฉินและสวิตช์ความปลอดภัย ก่อนจะเปิดระบบการทำงานทั้งหมด การดำเนินการตามขั้นตอนเหล่านี้อย่างรวดเร็วสามารถช่วยหลีกเลี่ยงปัญหาที่อาจเกิดขึ้นในภายหลังได้

ตรวจสอบการจัดตำแหน่งของโซ่ไทม์มิ่งหรือสายพานร่วมกับตำแหน่งที่ตั้งของเพลาลูกเบี้ยว โดยควรทำพร้อมกับใช้แผนผังจากคู่มือบริการประกอบด้วย เมื่อทำงานกับเครื่องยนต์รถกอล์ฟหรือชุดมอเตอร์เครื่องใช้ไฟฟ้า ควรสังเกตอย่างใกล้ชิดถึงสภาพการวางตัวของแปรงคอมมิวเตเตอร์ และวัดระยะเคลื่อนตัวปลายอาร์เมเจอร์ให้อยู่ในช่วงที่ยอมรับได้ประมาณ 0.003 ถึง 0.005 นิ้ว ระบบหล่อเย็นควรได้รับการทดสอบความดันเกินข้อกำหนดปกติ โดยตั้งเป้าไว้ประมาณ 15 ถึง 20 ปอนด์ต่อตารางนิ้วเหนือระดับการทำงานปกติ อย่าลืมตรวจสอบเซ็นเซอร์เหล่านั้นซ้ำอีกครั้ง โดยเฉพาะเซ็นเซอร์ที่ตรวจจับตำแหน่งเพลาข้อเหวี่ยงและค่าแรงดันน้ำมันเครื่อง ตัวเลขยืนยันเรื่องนี้: ระบบที่กลไกที่ปฏิบัติตามขั้นตอนการตรวจสอบที่ถูกต้อง จะช่วยลดเวลาหยุดทำงานหลังการติดตั้งลงได้ประมาณสองในสาม ตามที่พบในการศึกษาวิจัยทางวิศวกรรมล่าสุด

นำกระบวนการตรวจสอบมาตรฐานมาใช้:

| จุดตรวจสอบ | เครื่องมือที่จำเป็น | ค่าความคลาดเคลื่อนที่ยอมรับได้ |

|---|---|---|

| แรงบิดสลักเกลียว | ประแจวัดแรงบิดแบบดิจิทัล | ±5% ของข้อกำหนด |

| ความต้านทานไฟฟ้า | มัลติเมตร | ความคลาดเคลื่อน ±0.2 |

| การหมุนเวียนของของเหลว | มาตรวัดความดัน | เบี่ยงเบนอัตราการไหลไม่เกิน 10% |

| การวิเคราะห์การสั่นสะเทือน | เครื่องวัดความเร็วรอบด้วยเลเซอร์ | แอมพลิจูด ±0.005 นิ้ว |

บันทึกผลการตรวจสอบโดยใช้แบบฟอร์มที่ผู้ผลิตอนุมัติ โดยให้ความสำคัญกับการทดสอบการทำงานมากกว่าการประเมินด้วยสายตา การดำเนินการเป็นขั้นตอนแบบนี้ช่วยให้มั่นใจได้ว่าชิ้นส่วนมอเตอร์สำหรับเปลี่ยนจะทำงานอยู่ในพารามิเตอร์การออกแบบ สำหรับการใช้งานในระบบยานยนต์ เรือ และเครื่องปรับอากาศ

ควรตัดแหล่งจ่ายไฟออกเสมอ ก่อนเริ่มงาน และตรวจสอบความเข้ากันได้ของชิ้นส่วน ใช้ประแจวัดแรงบิดเพื่อให้ได้ค่าตามข้อกำหนดของผู้ผลิต—สลักเกลียวที่ขันแน่นไม่เพียงพอเป็นสาเหตุถึง 23% ของการเสียหายของมอเตอร์ก่อนเวลาอันควร (รายงานวิศวกรรมเครื่องกล ปี 2023) ติดฉลากชิ้นส่วนที่ถอดออกด้วยเทปพลาสติกสำหรับช่างทาสี และถ่ายภาพสายไฟและการเชื่อมต่อเพื่อช่วยให้การประกอบใหม่ง่ายขึ้น

ข้อผิดพลาดทั่วไป ได้แก่:

สวมแว่นตานิรภัยที่ได้มาตรฐาน ANSI และถุงมือทนความร้อนเมื่อจัดการกับชิ้นส่วนเครื่องยนต์ หลังจากการติดตั้ง ให้ปฏิบัติตามโปรโตคอลการทดสอบสามขั้นตอน:

การเปลี่ยนมอเตอร์เกี่ยวข้องกับการถอดชิ้นส่วนที่เสียหรือสึกหรอออกจากมอเตอร์ และการติดตั้งชิ้นส่วนใหม่เพื่อฟื้นฟูสมรรถนะและประสิทธิภาพของมอเตอร์

การติดตั้งอย่างถูกต้องมีความสำคัญมาก เพราะการประกอบที่ผิดพลาดอาจนำไปสู่ความล้มเหลวก่อนเวลา อัตราการหยุดทำงานที่เพิ่มขึ้น และความเสี่ยงด้านความปลอดภัยที่อาจเกิดขึ้น

เครื่องมือที่จำเป็น ได้แก่ ประแจแรงบิดคุณภาพสูง ชุดหัวซ็อกเก็ต สารเคลือบกันติด (anti-seize compound) และกาวล็อกเกลียว (thread locking adhesive) เพื่อให้มั่นใจว่าการติดตั้งถูกต้อง

ใช้กล่องแยกตามสีหรือถุงซิปล็อกที่มีหมายเลขกำกับ พร้อมถ่ายรูปด้วยสมาร์ทโฟนเพื่อติดตามชิ้นส่วนต่าง ๆ ในระหว่างการถอด

การใช้งานทั่วไปรวมถึงยานยนต์ รถกอล์ฟ และเครื่องใช้ในบ้านเรือน ซึ่งความแม่นยำและการจัดแนวที่ถูกต้องมีความสำคัญอย่างยิ่ง

ข่าวเด่น

ข่าวเด่นสงวนลิขสิทธิ์ © 2025 โดย Changwei Transmission (Jiangsu) Co., Ltd — นโยบายความเป็นส่วนตัว