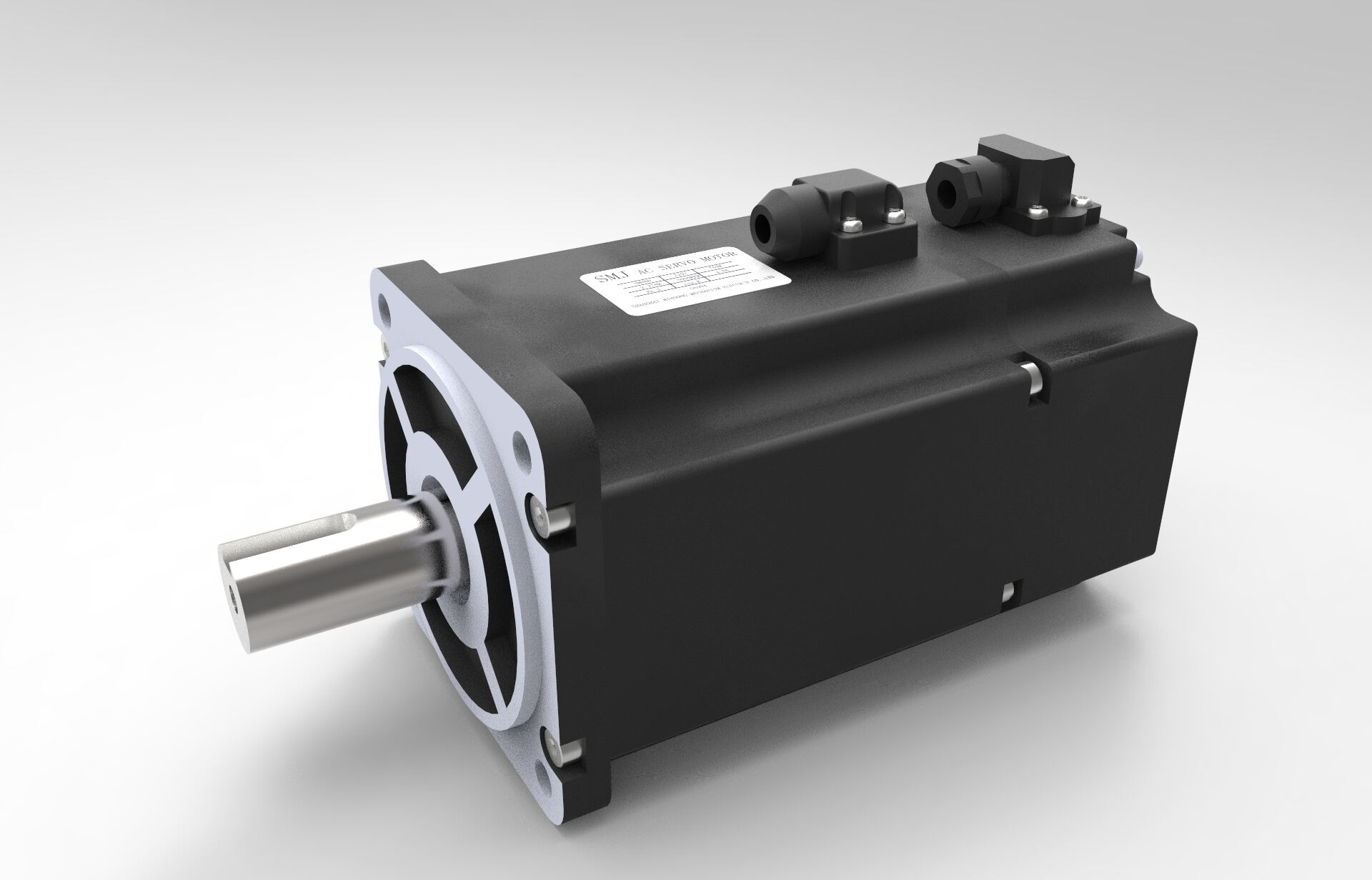

モーター交換は、摩耗または故障したコンポーネントを体系的に取り外し、性能を回復するために新しい部品を取り付けるプロセスです。このプロセスには、分解、ベアリング、巻線、シールなどの重要な要素の点検、正確な部品交換の取り付け、および組み立て後のテストが含まれます。適切に実施された交換により、効率が回復し、エネルギー消費が削減され、装置の寿命が延長されます。

正しく取り付けられていない場合、機器は予想よりも早く故障しやすく、ダウンタイムが増え、場合によっては安全上のリスクを生じることさえあります。例えば、アライメントがずれたベアリングはよく発生する問題ですが、過度の発熱を引き起こし、2023年にポーネモンが行ったある研究によると、モータの寿命がほぼ半分に短くなる可能性があります。製造業界の実際のデータを見ると、すべてのモータ故障の約3分の1は、不適切な組立作業に起因しています。しかし、正しく取り付けることで大きな違いが生まれます。振動を抑制し、トルク伝達を適切に保ち、EVのパワートレインや工場内の大規模HVAC装置などの重要システムにおいて極めて重要なメーカー仕様を満たすことができるのです。

調査によると、家電用モーターの交換部品の72%が不適切なシール取り付けにより18か月以内に故障しています。製造元のガイドラインに従い、トルクレンチやレーザーアライメントキットなどの専用工具を使用することで、これらの用途において耐久性が確保されます。

正しく物を取り付けるには、まず正しい工具を揃えることが不可欠です。±2%の精度を持つ高品質なトルクレンチとインパクト作業用に設計されたソケットセットを使用することで、メーカーが推奨する通りにボルトを確実に締め付けることができます。数字もそれを裏付けています。機械潤滑研究所の最近のデータによると、早期のモーター故障の約3分の2は、ファスナー類の締め付けが不十分だったことが原因です。ゴルフカートや家庭用家電製品に搭載されたモーターを扱う際には、さらに耐摺動剤(アンチシーズ)を併用すると効果的です。また、これらの部品は通常の使用中にかなり高温になるため、華氏300度以上でも使用可能なネジロック接着剤を忘れず使用してください。

体系的な整理により、再組立エラーを47%削減できる(Ponemon Institute、2022年)。部品の管理には、カラーコーディングされた収納ボックスや番号付きジップロックバッグに加えて、スマートフォンで撮影した写真を併用する。シリンダーヘッドやバルブトレインの作業では、油圧式リフターおよびプッシュロッドを順次ラベル付けする。自動車用モーターにおいては、タイミングチェーンのリンクに塗料で印をつけておき、再取付時の位相整合性を維持する。

交換部品がエンジン内にすでに搭載されているものと正しく動作するようにするためには、OEMの仕様を守ることが非常に重要です。例えばカムシャフトのベアリングキャップは、通常特定の順序で取り付け、モデルによって異なりますが、約18〜22フィートポンドのトルクで締め付ける必要があります。分解図を確認することで、ピストンリング溝など摩耗の激しい場所で間違ったガスケットやシールを混同してしまう問題を回避できます。また、ボルトの伸び量の測定も忘れてはいけません。メーカーは技術関連の掲示を3か月ごとに更新しているため、最終組み立て前にこれらの詳細を再確認することが重要です。これらの仕様を確認するためにわずかに時間をかけることで、後々何時間ものトラブルを回避できます。

2023年の1,200台のディーゼルエンジンを対象とした調査によると、再組み立て時の適切な取り扱いは、無構造的な方法と比較してモーターの寿命を31%向上させます。

まず、ラベル付き容器または磁気トレイを使用して部品を整理します。SAE International規格(2023年)に従い、ピストンリングを最初に取り付け、ギャップを120°ずつずらして有効な圧縮シールを確保します。製造業者が指定する締め付けトルクの順序に従い、キャリブレーションされたレンチを使用してください。不適切な締め付けは早期モーター故障の38%を占めています(Maintenance World 2022)。

チェーンを固定する前に、クランクシャフトおよびカムシャフトギアのタイミングマークを合わせてください。ドライスタートを防ぐため、カムローブには軽量の組立用グリースを塗布します。この作業によりバルブトレインの寿命が15〜20%延びることが示されています。インターフェレンスエンジンの場合、取り付け後にクランクシャフトを手動で2回回転させ、ピストンとバルブの干渉がないことを確認してください。

ほとんどの用途では、プラスチゲージを使用して軸受の遊びを0.0015"–0.0025"に調整してください。シリンダーヘッドを取り付ける際は、らせん状の順序で3段階に分けてボルトを締め付けてください。初期摩耗を防ぐため、プッシュロッドとロッカーアームには高亜鉛含有オイルを塗布してください。

アルタネーターやポンプなどの補機類は、レーザーによるアライメントが可能な取り付け工具を使用して取り付けてください。不正なアライメントは振動関連の故障の73%を引き起こします。マルチメーターを使用して電気回路をテストし、抵抗値がOEM仕様と一致することを確認してください。起動前に燃料、冷却水、オイルシステムの完全性を検証するためのモータ交換チェックリストを完了させてください。

まず、油漏れや異常な振動、あるいは位置がずれているように見える部品など、機械的コンポーネントに問題の兆候がないか確認してください。電気システムに関しては、導通テスターやマルチメーターを使用して、すべての接続が確実であることを確認しましょう。ポンモンの2023年報告書によると、自動車のモーター故障の約38%は配線ミスが原因であることをご存知ですか?シリンダーヘッドボルトやフライホイールマウントなど、重要なボルトのトルク仕様を再確認することも忘れないでください。小型エンジンや家庭用家電製品では、ベルトの張り具合やベアリングが抵抗なく自由に回転するかを点検してください。多くの産業用マニュアルが推奨しているように、すべての電源投入前に非常停止機能や安全スイッチのテストを省略してはいけません。これらの手順を簡単に確認することで、後々のトラブルを回避できます。

タイミングチェーンまたはベルトのアライメントとカムシャフトの位置を、サービスマニュアルの図を参照しながら確認してください。ゴルフカートのエンジンや家電製品のモーターアセンブリを扱う際は、整流子ブラシの装着状態が適切か注意深く点検し、アーマチュアのエンドプレイを0.003~0.005インチの許容範囲内に収まっているか測定してください。冷却水システムは通常の仕様以上に圧力試験を行い、標準作動圧力より約15~20ポンド毎平方インチ高い圧力を目安としてください。クランクシャフトの位置や油圧を監視するセンサー類も、二重確認を忘れないでください。データでも裏付けられています。適切な検証手順に従った機械システムでは、設置後のダウンタイムが約3分の2も削減できることが、最近の工学研究で明らかになっています。

標準化された検証ワークフローを導入する:

| チェックポイント | 必要なツール | 許容閾値 |

|---|---|---|

| ボルト締め付けトルク | デジタルトルクレンチ | 仕様の±5% |

| 電気抵抗 | マルチメーター | ±0.2のばらつき |

| 流体循環 | 圧力計 | 流量偏差最大10% |

| 振動解析 | レーザー回転計 | 振幅±0.005インチ |

メーカー承認のテンプレートを使用して結果を文書化し、外観評価よりも機能試験を優先します。この段階的なアプローチにより、自動車、船舶、HVAC用途におけるモーター交換部品が設計仕様内で正常に動作することを保証します。

作業開始前に必ず電源を切断し、部品の互換性を確認してください。メーカーの仕様を満たすためにトルクレンチを使用してください。締め付け不足のボルトは早期モーター故障の23%を占めています(2023年機械工学レポート)。分解した部品にはペインターズテープでラベルを付け、配線や接続部分を写真に撮って再組み立てを簡素化してください。

一般的な誤りには以下のようなものがあります:

モーターコンポーネントを取り扱う際は、ANSI規格の安全保護メガネおよび耐熱手袋を着用してください。取り付け後は、以下の三段階テストプロトコルに従ってください:

モーター交換とは、モーター内部の故障または摩耗したコンポーネントを取り外し、新しい部品を取り付けて性能と効率を回復させる作業です。

不正確な組み立ては早期の故障やダウンタイムの増加、さらには安全上のリスクを引き起こす可能性があるため、適切な取り付けは極めて重要です。

確実な取り付けを保証するため、高品質のトルクレンチ、ソケットセット、耐焼付剤、およびネジロック接着剤が不可欠です。

色分けされた収納ボックスや番号付きのジップロックバッグに加え、スマートフォンで撮影した写真を活用して、部品の管理を行います。

自動車、ゴルフカート、家庭用電化製品などが一般的な用途であり、これらの分野では精度とアライメントが極めて重要です。

ホットニュース

ホットニュース著作権 © 2025 Changwei Transmission (Jiangsu) Co., Ltd に帰属 — プライバシーポリシー